将行星减速机应用于刀片电池生产线,对减速机的精度、可靠性、效率和稳定性都提出了极高要求。以下是详细的选型分析、应用点及注意事项。

刀片电池生产线的核心特点与对传动的要求

高精度:极片涂布、裁切、叠片等工序需要微米级定位精度。

高节拍与高效率:生产线追求高速连续运行,要求设备响应快,启停频繁。

高一致性:电池制造对一致性要求严苛,传动系统必须稳定,确保每片电池参数一致。

洁净与低噪音:部分区域(如干燥房、装配段)有洁净度要求,且生产环境希望噪音低。

可靠性要求极高:停机意味着巨大损失,传动部件必须长寿命、免维护。

行星减速机在刀片电池生产线上的典型应用工位

| 工位名称 | 主要功能 | 对行星减速机的核心要求 | 常用减速比范围与选型要点 |

|---|---|---|---|

| 1. 极片涂布机 | 将浆料均匀涂覆在金属箔材上,控制涂布厚度和宽度。 | 超高精度与平稳性:背隙极小(通常≤3弧分,高端需≤1弧分),确保伺服系统定位精准,涂层无横向条纹。要求运行极其平稳,无抖动。 | 中低减速比 (5-50):用于控制涂布头升降、纠偏辊、收放卷张力控制。需选择精密级(P1/P2级) 行星减速机,并校核高刚性。 |

| 2. 极片辊压机 | 对涂布后的极片进行压实,确定最终厚度和密度。 | 高刚性与高扭矩:需承受巨大的轧制力冲击,输出轴刚性和轴承承载能力要求极高。扭矩计算安全系数需取大。 | 中减速比 (10-30):用于驱动压辊的精密同步。必须选择重载型行星减速机,并特别注意径向力的校核。 |

| 3. 极片分切机 | 将宽幅极片分切成多条窄带。 | 高速度与高动态响应:启停频繁,要求减速机效率高、发热小、惯量匹配好,以实现快速精准定长切割。 | 中低减速比 (5-25):常用于驱动旋转刀架或送料辊。选择精密伺服专用行星减速机,惯量比与电机良好匹配。 |

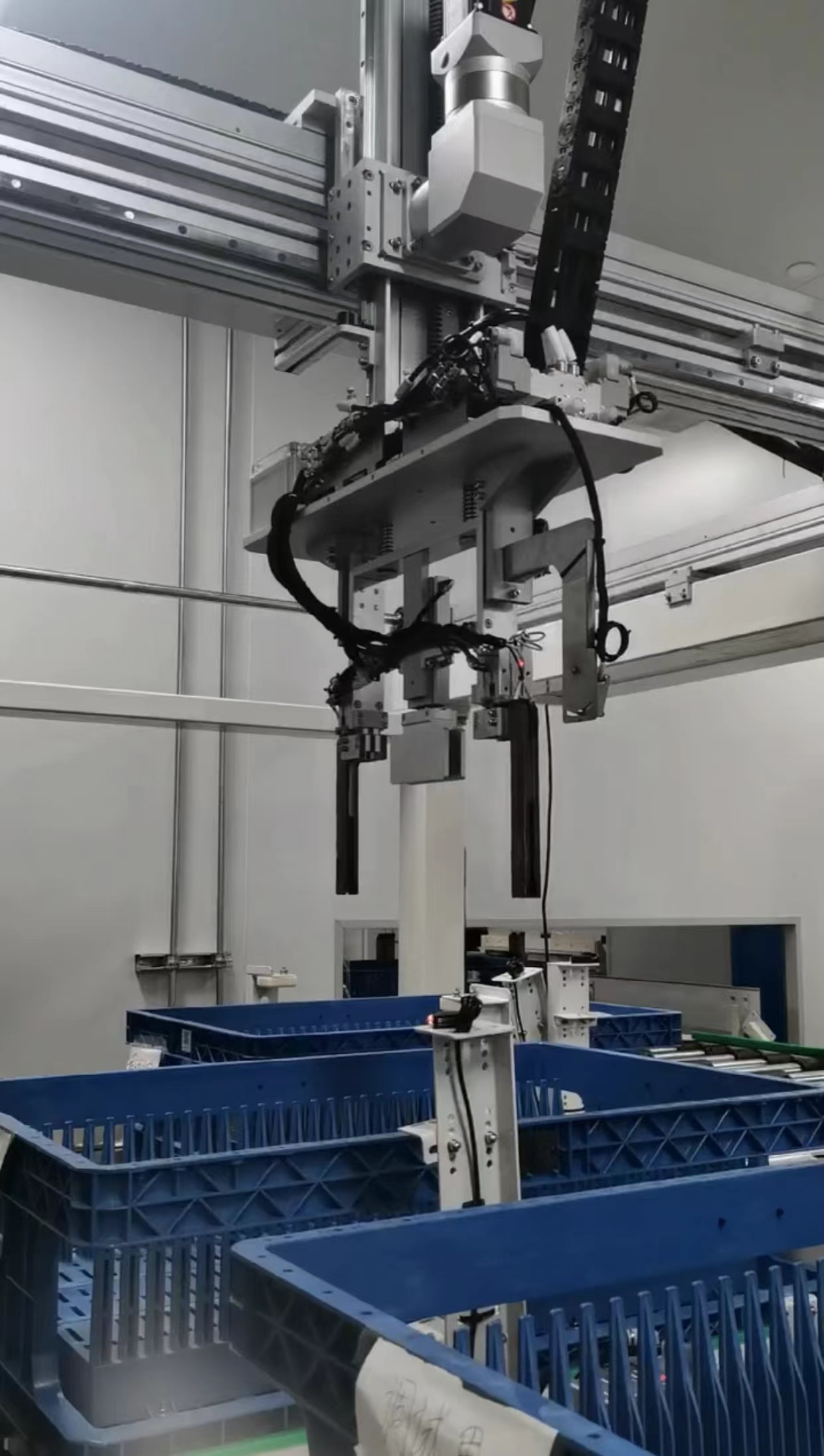

| 4. 叠片机 | 将正负极片与隔膜交替堆叠成电芯(刀片电池的核心)。 | 超高精度与长寿命:这是核心工位。减速机背隙极小(通常要求≤1弧分),重复定位精度高,确保每个极片叠放位置绝对准确。同时要求长寿命免维护。 | 中减速比 (20-100):用于X/Y/Z轴的取放料机械臂、纠偏平台、隔膜张紧等。必须选用 “超精密级”或“机器人用” 行星减速机,并保证极低的温升。 |

| 5. 顶盖激光焊接/装配线 | 完成电池顶盖的焊接与装配。 | 高精度与高可靠性:配合视觉系统进行精确定位,要求传动无回差,运行可靠。 | 中低减速比 (5-50):用于旋转工作台、直线模组等。选择标准精密级行星减速机,并考虑防尘设计(防焊接飞溅)。 |

| 6. 化成/测试设备 | 对电池进行充放电激活与测试。 | 平稳性与低噪音:要求运行平稳,噪音低,避免振动干扰精密电信号测量。 | 各种减速比:用于夹具开合、电池转运等。选择标准级以上,噪音指标优良的型号。 |

针对刀片电池生产线的行星减速机选型要点总结

精度等级为首要考量:

核心工位(叠片、涂布):必须选择 “精密型”或“超精密型” 行星减速机,回程间隙≤1弧分。

一般工位:可选择回程间隙 ≤3弧分 的标准伺服行星减速机。

刚性要求高:

刀片电池生产中的负载多为刚性接触(如辊压、焊接),要求减速机扭转刚性高,变形小。在选型时,应关注厂家样本中的刚性曲线或刚性值。

匹配高性能伺服电机:

生产线普遍使用高响应伺服电机。减速机应选择 “伺服专用” 系列,进行良好的惯量匹配(通常希望负载惯量折算到电机轴后,与电机惯量的比值小于厂家推荐值,如5-10倍以内),以确保系统响应快速、无振荡。

润滑与清洁度:

在洁净车间或有防尘要求的区域,可选用IP65及以上防护等级的减速机,并确保使用过程中无润滑油泄漏(采用高品质密封和终身润滑脂)。

长寿命与免维护:

生产线追求24小时连续运行,MTBF(平均无故障时间)要求高。应选择额定寿命长、轴承和齿轮设计可靠的品牌产品。润滑脂寿命应与设计寿命匹配。

安装便捷性:

优先选择一体式设计、免键连接(如强力压紧环)的减速机,可简化安装,保证同轴度,避免因安装不当造成的精度损失和异响。